- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Test et contrôle qualité des cartes PCBA

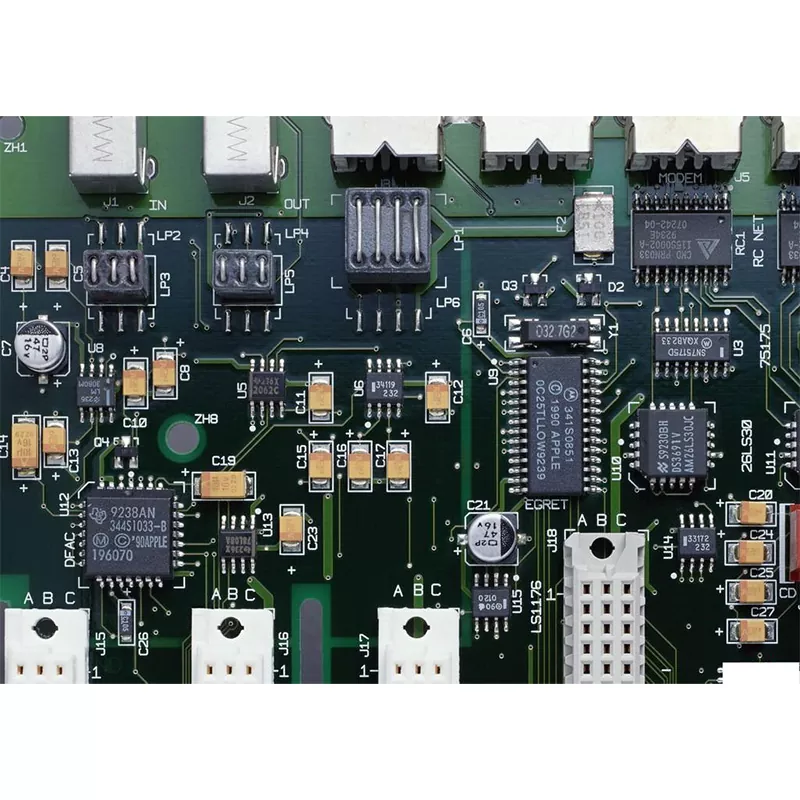

Hitech achète des tests et un contrôle de la qualité des cartes PCBA qui sont de haute qualité directement à bas prix. Les tests et le contrôle de la qualité des assemblages de circuits imprimés (PCBA) sont des processus critiques dans la fabrication d'appareils électroniques. Ces processus garantissent que le produit final est de haute qualité, exempt de défauts et fonctionne comme prévu. Dans cet article, nous explorerons l'importance des tests PCBA et du contrôle qualité, ainsi que les différentes méthodes utilisées pour garantir que le produit final répond aux normes de qualité nécessaires.

envoyer une demande

Pourquoi les tests PCBA et le contrôle qualité sont-ils importants ?

Hitech est un fabricant et fournisseur chinois qui produit principalement des tests de carte PCBA et un contrôle qualité avec de nombreuses années d'expérience. J'espère établir des relations d'affaires avec vous. Les PCBA sont l'épine dorsale des appareils électroniques et leur bon fonctionnement est crucial pour la performance du produit final. Les processus de test et de contrôle qualité PCBA sont essentiels pour garantir que le produit final répond aux normes de qualité nécessaires. Ils permettent d'identifier rapidement les défauts, d'éviter des retouches ou des rebuts coûteux et de garantir que le produit fonctionne comme prévu.

Méthodes de test PCBA

Plusieurs méthodes sont utilisées pour tester les PCBA, notamment l'inspection optique automatisée (AOI), l'inspection par rayons X, les tests fonctionnels et les tests en circuit (ICT).

Inspection optique automatisée (AOI)

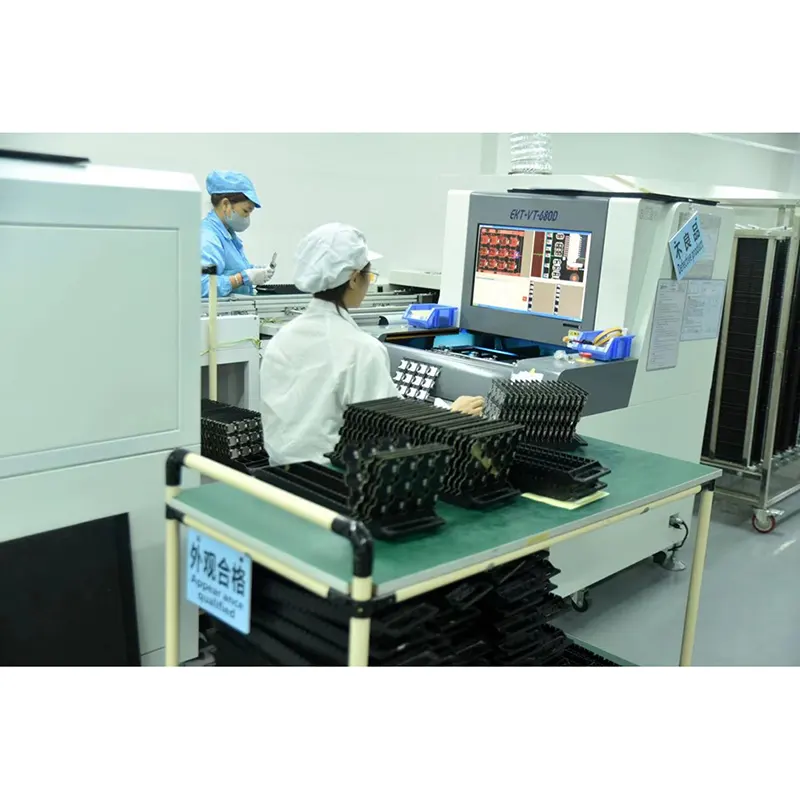

L'AOI est une méthode de test non destructif qui utilise un équipement spécialisé pour inspecter la surface du PCBA à la recherche de défauts. L'équipement utilise des caméras et des algorithmes logiciels pour détecter les défauts tels que les composants manquants, le placement incorrect des composants et les défauts de soudure. L'AOI est une méthode rapide et précise de test des PCBA et est souvent utilisée dans la fabrication à grand volume.

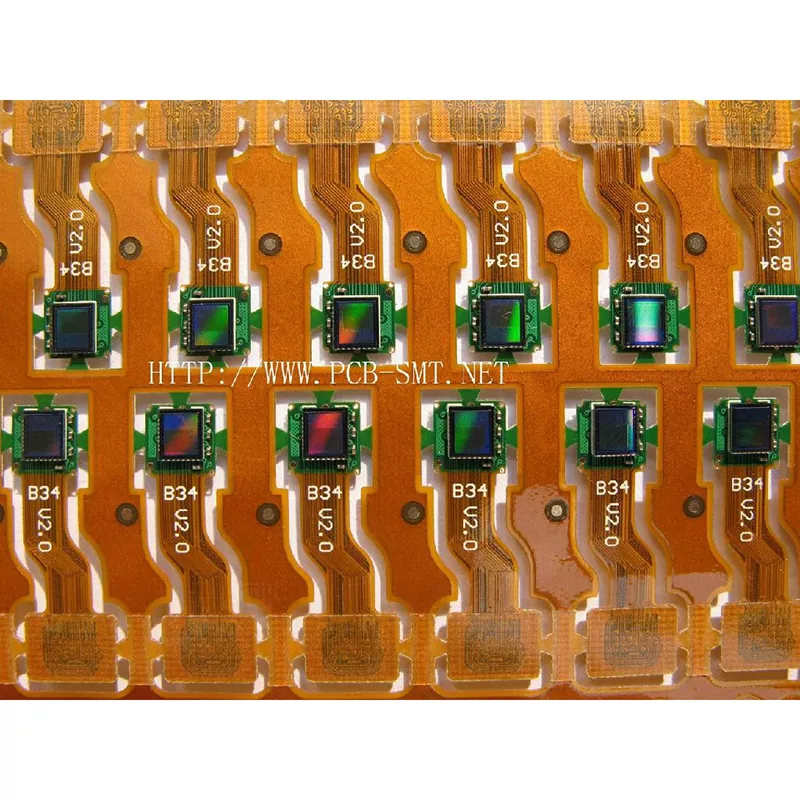

Inspection aux rayons X

L'inspection par rayons X est une méthode de test non destructif qui utilise des rayons X pour inspecter la structure interne du PCBA. L'équipement peut détecter des défauts tels que de mauvais joints de soudure, des courts-circuits cachés et d'autres défauts qui peuvent ne pas être visibles à l'œil nu. L'inspection par rayons X est une méthode essentielle pour tester les PCBA complexes avec des composants cachés ou des structures complexes.

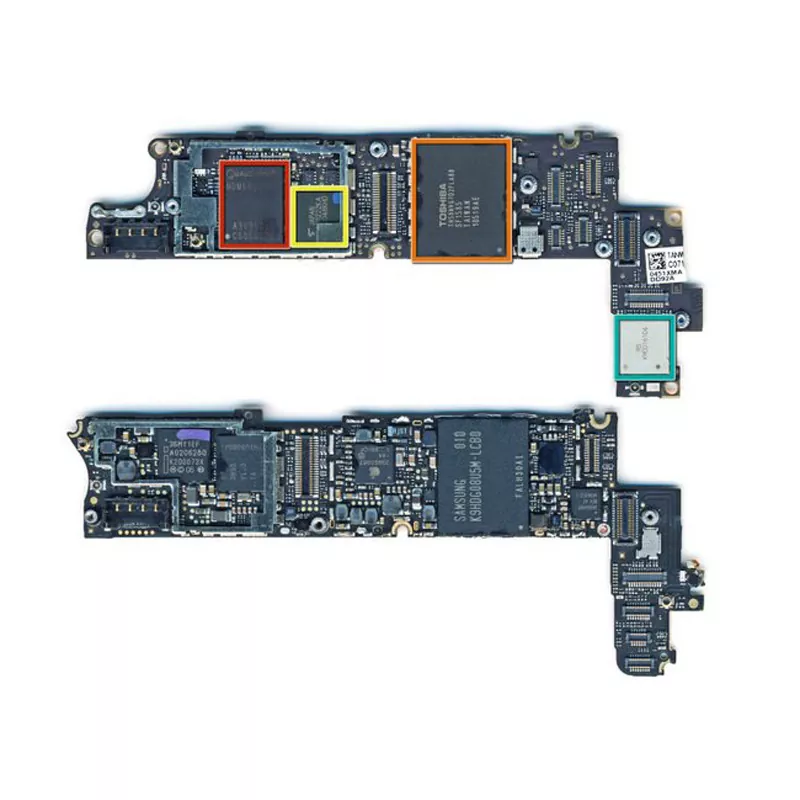

Test fonctionel

Les tests fonctionnels consistent à tester le PCBA en simulant ses conditions de fonctionnement réelles. La PCBA est mise sous tension et ses fonctions sont testées pour s'assurer qu'elle fonctionne correctement. Les tests fonctionnels sont une méthode cruciale pour tester les PCBA qui font partie de systèmes complexes ou qui ont des fonctions spécialisées.

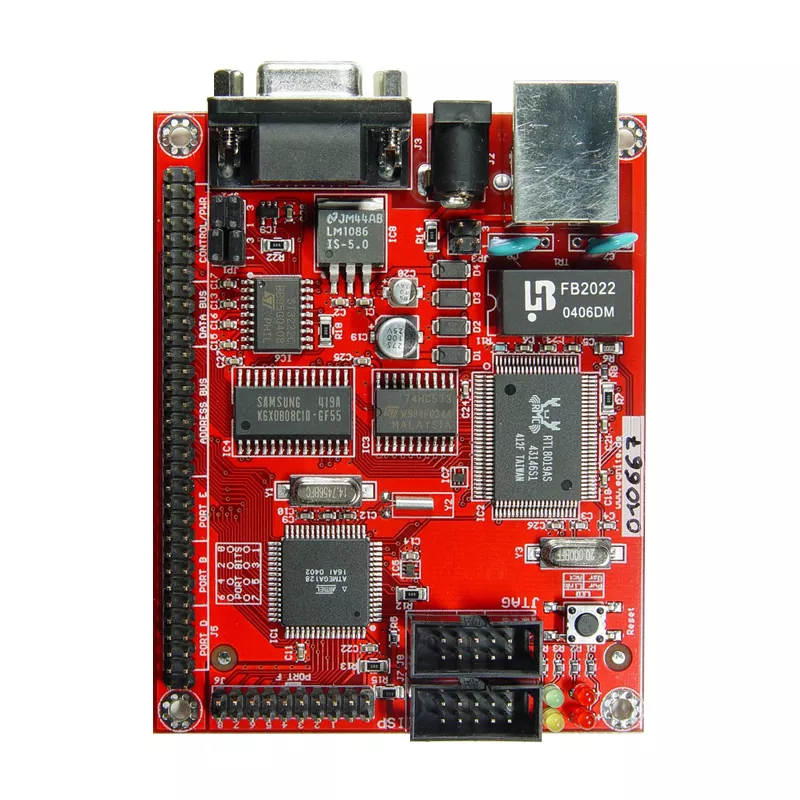

Essais en circuit (ICT)

Les TIC impliquent de tester le PCBA à l'aide d'appareils de test spécialisés qui entrent en contact avec les points de test du PCBA. Les montages de test peuvent détecter des défauts tels que des courts-circuits, des ouvertures et des valeurs de composants incorrectes. L'ICT est une méthode rapide et précise de test des PCBA et est souvent utilisée dans la fabrication à grand volume.

Contrôle qualité PCBA

Le contrôle qualité PCBA implique plusieurs processus qui garantissent que le produit final est de haute qualité et exempt de défauts. Ces processus comprennent l'approvisionnement en composants, la conception pour la fabrication (DFM) et le contrôle des processus.

Approvisionnement en composants

L'approvisionnement en composants consiste à sélectionner des composants de haute qualité auprès de fournisseurs fiables. Les composants doivent répondre aux normes de qualité nécessaires et être compatibles avec la conception PCBA.

Conception pour la manufacturabilité (DFM)

La conception pour la manufacturabilité (DFM) est le processus de conception d'un produit en tenant compte du processus de fabrication. L'objectif de DFM est d'optimiser la conception du produit pour une fabrication efficace et rentable tout en maintenant la qualité et la fonctionnalité du produit. DFM prend en compte divers facteurs, notamment la sélection des matériaux, le placement des composants, les techniques d'assemblage et les méthodes de test